2. تجرباتی عمل

2.1 چپکنے والی فلم کا علاج

یہ دیکھا گیا کہ براہ راست کاربن فلم بنانا یا گریفائٹ پیپر کے ساتھ بانڈنگایس سی ویفرزچپکنے والی کے ساتھ لیپت کئی مسائل کا باعث بنی:

1. ویکیوم حالات کے تحت، چپکنے والی فلم پرایس سی ویفرزنمایاں ہوا کی رہائی کی وجہ سے اسکیل جیسی شکل تیار کی گئی، جس کے نتیجے میں سطح کی سوراخ ہوتی ہے۔ اس نے کاربنائزیشن کے بعد چپکنے والی تہوں کو مناسب طریقے سے جڑنے سے روک دیا۔

2. تعلقات کے دوران،ویفرایک بار میں گریفائٹ کاغذ پر رکھا جانا چاہئے. اگر ریپوزیشننگ ہوتی ہے تو، ناہموار دباؤ چپکنے والی یکسانیت کو کم کر سکتا ہے، جو بانڈنگ کے معیار پر منفی اثر ڈالتا ہے۔

3. ویکیوم آپریشنز میں، چپکنے والی پرت سے ہوا کا اخراج چپکنے والی فلم کے اندر چھیلنے اور متعدد خالی جگہوں کی تشکیل کا سبب بنتا ہے، جس کے نتیجے میں بانڈنگ میں نقائص پیدا ہوتے ہیں۔ ان مسائل کو حل کرنے کے لئے، پر چپکنے والی پری خشکویفر کیاسپن کوٹنگ کے بعد ہاٹ پلیٹ کا استعمال کرتے ہوئے سطح کو باندھنے کی سفارش کی جاتی ہے۔

2.2 کاربنائزیشن کا عمل

پر کاربن فلم بنانے کا عملSiC بیج ویفراور اسے گریفائٹ پیپر سے جوڑنے کے لیے ایک مخصوص درجہ حرارت پر چپکنے والی پرت کی کاربنائزیشن کی ضرورت ہوتی ہے تاکہ سخت بانڈنگ کو یقینی بنایا جا سکے۔ چپکنے والی پرت کی نامکمل کاربنائزیشن ترقی کے دوران اس کے گلنے کا باعث بن سکتی ہے، جو کرسٹل کی نشوونما کے معیار کو متاثر کرنے والی نجاست کو خارج کرتی ہے۔ لہذا، چپکنے والی پرت کی مکمل کاربنائزیشن کو یقینی بنانا ہائی ڈینسٹی بانڈنگ کے لیے بہت ضروری ہے۔ یہ مطالعہ چپکنے والی کاربنائزیشن پر درجہ حرارت کے اثر کا جائزہ لیتا ہے۔ پر فوٹو ریزسٹ کی یکساں پرت لگائی گئی تھی۔ویفرسطح اور ویکیوم (<10 Pa) کے نیچے ٹیوب فرنس میں رکھا گیا ہے۔ درجہ حرارت کو پہلے سے طے شدہ سطح (400℃، 500℃، اور 600℃) تک بڑھایا گیا اور کاربنائزیشن حاصل کرنے کے لیے 3-5 گھنٹے تک برقرار رکھا گیا۔

تجربات کی نشاندہی کی گئی:

400℃ پر، 3 گھنٹے کے بعد، چپکنے والی فلم کاربونائز نہیں ہوئی اور گہرا سرخ دکھائی دی۔ 4 گھنٹے کے بعد کوئی خاص تبدیلی نہیں دیکھی گئی۔

500℃ پر، 3 گھنٹے کے بعد، فلم سیاہ ہو گئی لیکن پھر بھی روشنی منتقل ہوتی ہے۔ 4 گھنٹے بعد کوئی خاص تبدیلی نہیں آئی۔

600℃ پر، 3 گھنٹے کے بعد، فلم بغیر لائٹ ٹرانسمیشن کے سیاہ ہو گئی، جو مکمل کاربنائزیشن کی نشاندہی کرتی ہے۔

اس طرح، مناسب بانڈنگ درجہ حرارت ≥600℃ ہونا ضروری ہے۔

2.3 چپکنے والی درخواست کا عمل

چپکنے والی فلم کی یکسانیت چپکنے والی درخواست کے عمل کا جائزہ لینے اور یکساں بانڈنگ پرت کو یقینی بنانے کے لیے ایک اہم اشارہ ہے۔ یہ سیکشن مختلف چپکنے والی فلم کی موٹائی کے لیے زیادہ سے زیادہ اسپن کی رفتار اور کوٹنگ کے وقت کو تلاش کرتا ہے۔ یکسانیت

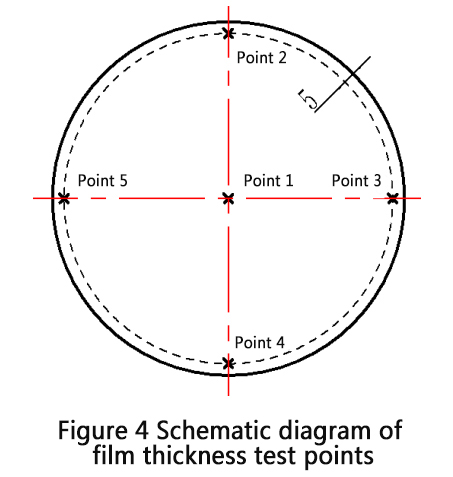

فلم کی موٹائی کی u کو مفید علاقے پر کم سے کم فلم موٹائی Lmin اور زیادہ سے زیادہ فلم کی موٹائی Lmax کے تناسب کے طور پر بیان کیا گیا ہے۔ فلم کی موٹائی کی پیمائش کرنے کے لیے ویفر پر پانچ پوائنٹس کا انتخاب کیا گیا، اور یکسانیت کا حساب لگایا گیا۔ شکل 4 پیمائش پوائنٹس کی وضاحت کرتا ہے۔

SiC ویفر اور گریفائٹ اجزاء کے درمیان اعلی کثافت کے بندھن کے لیے، ترجیحی چپکنے والی فلم کی موٹائی 1-5 µm ہے۔ 2 µm کی فلم کی موٹائی کا انتخاب کیا گیا تھا، جو کاربن فلم کی تیاری اور ویفر/گریفائٹ پیپر بانڈنگ کے عمل دونوں پر لاگو ہوتا ہے۔ کاربنائزنگ چپکنے والے کے لیے بہترین اسپن کوٹنگ کے پیرامیٹرز 2500 r/منٹ پر 15 s ہیں، اور بانڈنگ چپکنے والے کے لیے، 2000 r/منٹ پر 15 s ہیں۔

2.4 بانڈنگ کا عمل

ایس آئی سی ویفر کو گریفائٹ / گریفائٹ پیپر سے جوڑنے کے دوران، بانڈنگ پرت سے کاربنائزیشن کے دوران پیدا ہونے والی ہوا اور نامیاتی گیسوں کو مکمل طور پر ختم کرنا بہت ضروری ہے۔ گیس کے نامکمل خاتمے کے نتیجے میں خالی جگہیں پیدا ہوتی ہیں، جس کے نتیجے میں ایک غیر گھنے بانڈنگ پرت ہوتی ہے۔ مکینیکل آئل پمپ کے ذریعے ہوا اور نامیاتی گیسوں کو نکالا جا سکتا ہے۔ ابتدائی طور پر، مکینیکل پمپ کا مسلسل آپریشن اس بات کو یقینی بناتا ہے کہ ویکیوم چیمبر اپنی حد تک پہنچ جائے، جس سے بانڈنگ پرت سے ہوا کو مکمل طور پر ہٹایا جا سکے۔ درجہ حرارت میں تیزی سے اضافہ اعلی درجہ حرارت کاربنائزیشن کے دوران گیس کے بروقت اخراج کو روک سکتا ہے، جس سے بانڈنگ پرت میں خالی جگہیں بنتی ہیں۔ چپکنے والی خصوصیات ≤120℃ پر نمایاں آؤٹ گیسنگ کی نشاندہی کرتی ہیں، جو اس درجہ حرارت سے اوپر مستحکم ہوتی ہیں۔

چپکنے والی فلم کی کثافت کو بڑھانے کے لیے بانڈنگ کے دوران بیرونی دباؤ کا اطلاق ہوتا ہے، جس سے ہوا اور نامیاتی گیسوں کے اخراج میں سہولت ہوتی ہے، جس کے نتیجے میں اعلی کثافت والی بانڈنگ پرت بنتی ہے۔

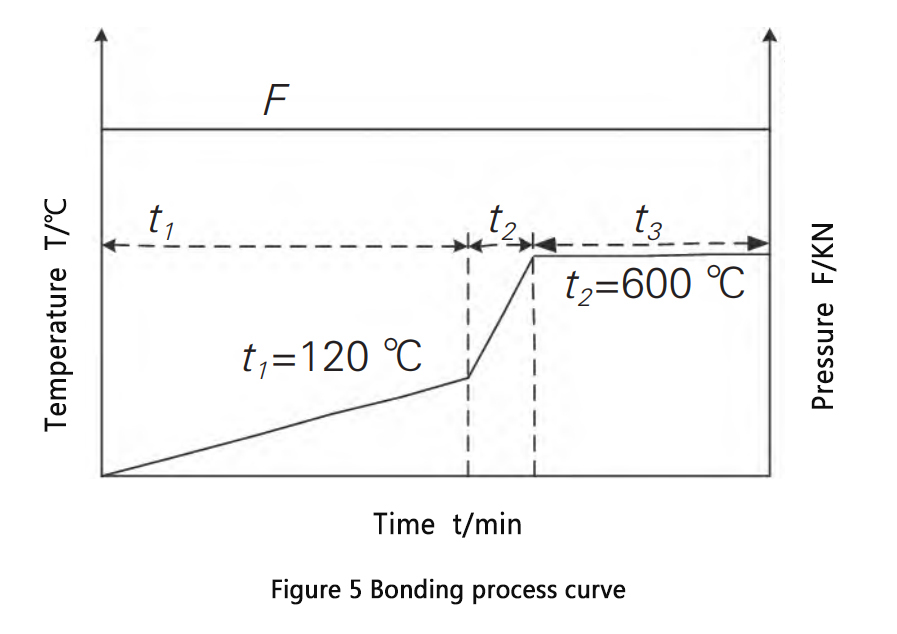

خلاصہ طور پر، شکل 5 میں دکھایا گیا بانڈنگ عمل وکر تیار کیا گیا تھا۔ مخصوص دباؤ کے تحت، درجہ حرارت کو آؤٹ گیس کرنے والے درجہ حرارت (~120 ℃) تک بڑھایا جاتا ہے اور اس وقت تک رکھا جاتا ہے جب تک کہ آؤٹ گیس مکمل نہ ہو جائے۔ اس کے بعد، درجہ حرارت کو کاربنائزیشن درجہ حرارت تک بڑھایا جاتا ہے، جس کو مطلوبہ مدت تک برقرار رکھا جاتا ہے، اس کے بعد کمرے کے درجہ حرارت تک قدرتی ٹھنڈک، دباؤ کی رہائی، اور بند شدہ ویفر کو ہٹایا جاتا ہے۔

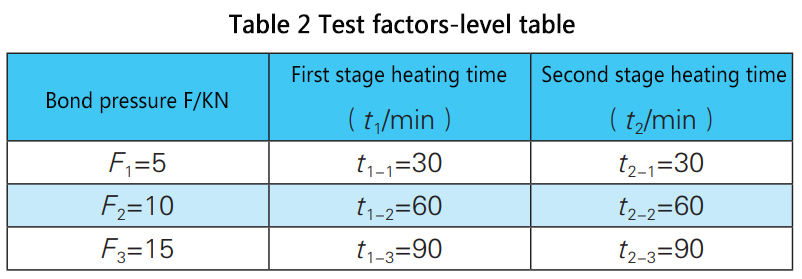

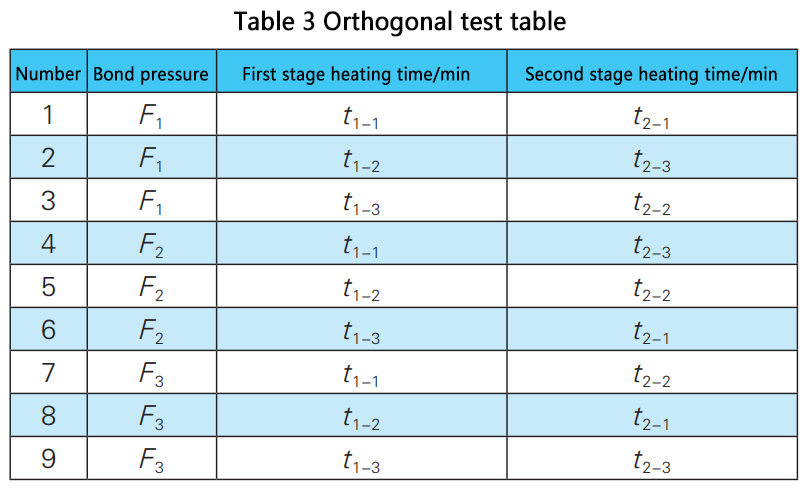

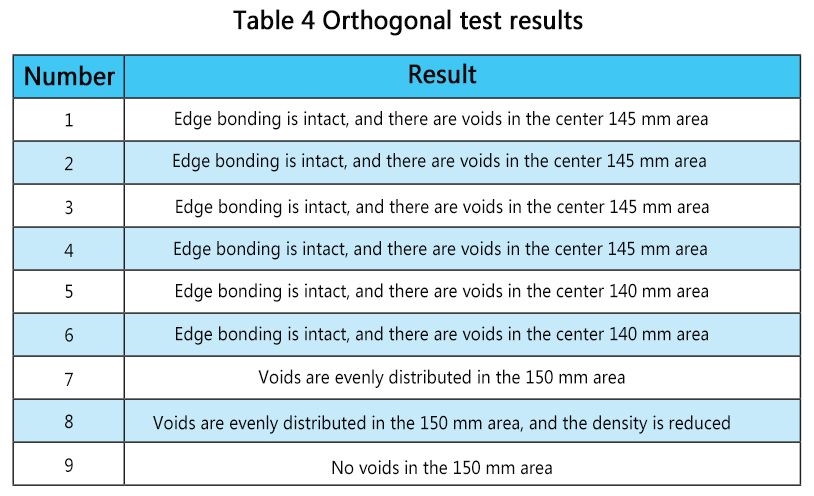

سیکشن 2.2 کے مطابق، چپکنے والی فلم کو 3 گھنٹے سے زیادہ کے لیے 600℃ پر کاربنائز کرنے کی ضرورت ہے۔ لہذا، بانڈنگ کے عمل کے وکر میں، T2 کو 600℃ اور t2 کو 3 گھنٹے پر سیٹ کیا گیا ہے۔ بانڈنگ کے عمل کے منحنی خطوط کے لیے بہترین اقدار، جو بانڈنگ کے دباؤ کے اثرات کا مطالعہ کرنے والے آرتھوگونل تجربات کے ذریعے طے کی گئی ہیں، پہلے مرحلے کے حرارتی وقت T1، اور دوسرے مرحلے کے حرارتی وقت T2 کو بانڈنگ کے نتائج پر، میزیں 2-4 میں دکھایا گیا ہے۔

نتائج کی نشاندہی کی گئی:

5 kN کے بانڈنگ پریشر پر، حرارتی وقت کا بانڈنگ پر کم سے کم اثر پڑتا ہے۔

10 kN پر، بانڈنگ پرت میں خالی جگہ پہلے مرحلے کی طویل حرارت کے ساتھ کم ہوگئی۔

15 kN پر، پہلے مرحلے کے حرارتی نظام کو بڑھانے سے خالی جگہوں کو نمایاں طور پر کم کر دیا گیا، بالآخر انہیں ختم کر دیا۔

بانڈنگ پر دوسرے مرحلے کے حرارتی وقت کا اثر آرتھوگونل ٹیسٹوں میں واضح نہیں تھا۔ بانڈنگ پریشر کو 15 kN اور پہلے مرحلے کے حرارتی وقت کو 90 منٹ پر طے کرنا، 30، 60، اور 90 منٹ کے دوسرے مرحلے کے حرارتی وقت سبھی کے نتیجے میں صفر سے پاک گھنے بانڈنگ پرتیں نکلیں، جس سے ظاہر ہوتا ہے کہ دوسرے مرحلے کا حرارتی وقت تعلقات پر بہت کم اثر.

بانڈنگ کے عمل کے منحنی خطوط کے لیے بہترین اقدار یہ ہیں: بانڈنگ پریشر 15 kN، پہلے مرحلے کا حرارتی وقت 90 منٹ، پہلے مرحلے کا درجہ حرارت 120℃، دوسرے مرحلے کا حرارتی وقت 30 منٹ، دوسرے مرحلے کا درجہ حرارت 600℃، اور دوسرے مرحلے کا ہولڈنگ ٹائم 3 گھنٹے

پوسٹ ٹائم: جون-11-2024