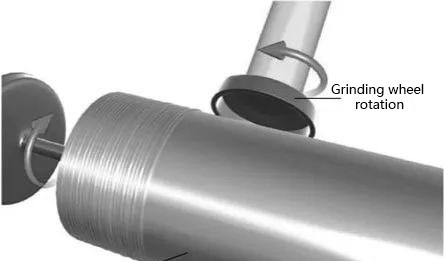

رولنگ سے مراد سیلیکون سنگل کرسٹل راڈ کے بیرونی قطر کو ڈائمنڈ گرائنڈنگ وہیل کا استعمال کرتے ہوئے مطلوبہ قطر کی واحد کرسٹل راڈ میں پیسنے اور سنگل کرسٹل راڈ کی فلیٹ کنارے کی حوالہ سطح یا پوزیشننگ نالی کو پیسنے کا عمل ہے۔

سنگل کرسٹل فرنس کے ذریعہ تیار کردہ سنگل کرسٹل راڈ کی بیرونی قطر کی سطح ہموار اور چپٹی نہیں ہے، اور اس کا قطر فائنل ایپلی کیشن میں استعمال ہونے والے سلیکون ویفر کے قطر سے بڑا ہے۔ مطلوبہ چھڑی کا قطر بیرونی قطر کو رول کر کے حاصل کیا جا سکتا ہے۔

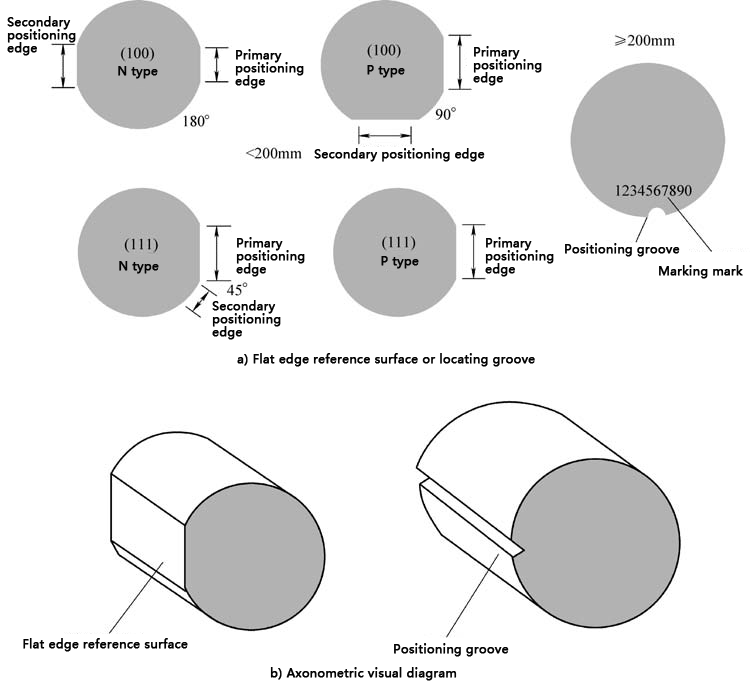

رولنگ مل میں سلیکون سنگل کرسٹل راڈ کی فلیٹ ایج ریفرنس سطح یا پوزیشننگ گروو کو پیسنے کا کام ہوتا ہے، یعنی مطلوبہ قطر کے ساتھ سنگل کرسٹل راڈ پر دشاتمک جانچ کرنا۔ اسی رولنگ مل کے سامان پر، سنگل کرسٹل راڈ کی فلیٹ کنارے کی حوالہ سطح یا پوزیشننگ نالی زمین پر ہے۔ عام طور پر، 200 ملی میٹر سے کم قطر والی سنگل کرسٹل سلاخیں فلیٹ کنارے کی حوالہ جاتی سطحوں کا استعمال کرتی ہیں، اور 200 ملی میٹر اور اس سے اوپر کے قطر والی واحد کرسٹل سلاخیں پوزیشننگ گرووز استعمال کرتی ہیں۔ ضرورت کے مطابق 200 ملی میٹر قطر کے ساتھ سنگل کرسٹل راڈز کو بھی فلیٹ ایج ریفرنس سرفیس کے ساتھ بنایا جا سکتا ہے۔ سنگل کرسٹل راڈ اورینٹیشن ریفرنس کی سطح کا مقصد مربوط سرکٹ مینوفیکچرنگ میں عمل کے آلات کے خودکار پوزیشننگ آپریشن کی ضروریات کو پورا کرنا ہے۔ پروڈکشن مینجمنٹ کو آسان بنانے کے لیے سلکان ویفر وغیرہ کی کرسٹل واقفیت اور چالکتا کی قسم کی نشاندہی کرنا؛ مرکزی پوزیشننگ کنارہ یا پوزیشننگ نالی <110> سمت پر کھڑا ہے۔ چپ پیکنگ کے عمل کے دوران، ڈائسنگ کا عمل ویفر کی قدرتی شگاف کا سبب بن سکتا ہے، اور پوزیشننگ ٹکڑوں کی نسل کو بھی روک سکتی ہے۔

راؤنڈنگ کے عمل کے بنیادی مقاصد میں شامل ہیں: سطح کے معیار کو بہتر بنانا: گول کرنے سے سلیکون ویفرز کی سطح پر موجود گڑبڑ اور ناہمواری کو دور کیا جا سکتا ہے اور سلیکان ویفرز کی سطح کی ہمواری کو بہتر بنایا جا سکتا ہے، جو کہ بعد میں فوٹو لیتھوگرافی اور اینچنگ کے عمل کے لیے بہت اہم ہے۔ تناؤ کو کم کرنا: سلکان ویفرز کی کٹائی اور پروسیسنگ کے دوران تناؤ پیدا ہوسکتا ہے۔ راؤنڈنگ ان دباؤ کو چھوڑنے میں مدد کر سکتی ہے اور سلکان ویفرز کو بعد کے عمل میں ٹوٹنے سے روک سکتی ہے۔ سلیکون ویفرز کی مکینیکل طاقت کو بہتر بنانا: گول کرنے کے عمل کے دوران، سلیکون ویفرز کے کنارے ہموار ہو جائیں گے، جو سلیکون ویفرز کی مکینیکل طاقت کو بہتر بنانے اور نقل و حمل اور استعمال کے دوران نقصان کو کم کرنے میں مدد کرتا ہے۔ جہتی درستگی کو یقینی بنانا: گول کر کے، سلیکون ویفرز کی جہتی درستگی کو یقینی بنایا جا سکتا ہے، جو سیمی کنڈکٹر آلات کی تیاری کے لیے بہت ضروری ہے۔ سلیکون ویفرز کی برقی خصوصیات کو بہتر بنانا: سلیکون ویفرز کی ایج پروسیسنگ ان کی برقی خصوصیات پر ایک اہم اثر رکھتی ہے۔ راؤنڈنگ سلکان ویفرز کی برقی خصوصیات کو بہتر بنا سکتی ہے، جیسے کہ رساو کو کم کرنا۔ جمالیات: سلیکون ویفرز کے کناروں کو گول کرنے کے بعد ہموار اور زیادہ خوبصورت ہوتے ہیں، جو کہ بعض اطلاقی منظرناموں کے لیے بھی ضروری ہے۔

پوسٹ ٹائم: جولائی 30-2024