ہم کس طرح SiC سبسٹریٹس کے لیے پروسیسنگ کے مراحل تیار کرتے ہیں وہ درج ذیل ہیں:

1. کرسٹل واقفیت:

کرسٹل انگوٹ کو سمت دینے کے لیے ایکس رے کے پھیلاؤ کا استعمال۔ جب ایک ایکس رے بیم کو مطلوبہ کرسٹل چہرے پر لگایا جاتا ہے، تو منتشر بیم کا زاویہ کرسٹل کی سمت کا تعین کرتا ہے۔

2. بیرونی قطر پیسنا:

گریفائٹ کروسیبلز میں اگائے جانے والے سنگل کرسٹل اکثر معیاری قطر سے زیادہ ہوتے ہیں۔ بیرونی قطر پیسنے سے انہیں معیاری سائز میں کم کر دیتا ہے۔

3. چہرہ پیسنے کا اختتام:

4 انچ 4H-SiC سبسٹریٹس میں عام طور پر دو پوزیشننگ کنارے ہوتے ہیں، پرائمری اور سیکنڈری۔ آخری چہرہ پیسنا ان پوزیشننگ کناروں کو کھولتا ہے۔

4. تار کی کٹائی:

4H-SiC سبسٹریٹس کی پروسیسنگ میں وائر آرا کرنا ایک اہم مرحلہ ہے۔ تار کاٹنے کے دوران ہونے والی دراڑیں اور ذیلی سطح کا نقصان بعد کے عمل کو منفی طور پر متاثر کرتا ہے، پروسیسنگ کا وقت بڑھاتا ہے اور مواد کو نقصان پہنچاتا ہے۔ سب سے عام طریقہ ہیرے کی کھرچنے والی ملٹی وائر آرینگ ہے۔ 4H-SiC انگوٹ کو کاٹنے کے لیے ہیرے کی کھرچنے والی دھاتی تاروں کی ایک دوسرے کے ساتھ چلنے والی حرکت کا استعمال کیا جاتا ہے۔

5. چیمفرنگ:

کناروں کی چٹائی کو روکنے اور بعد کے عمل کے دوران قابل استعمال نقصانات کو کم کرنے کے لیے، تار کے کرے والے چپس کے تیز کناروں کو مخصوص شکلوں میں جوڑا جاتا ہے۔

6. پتلا ہونا:

تار کاٹنے سے بہت سے خروںچ اور ذیلی سطح کے نقصانات ہوتے ہیں۔ ان نقائص کو زیادہ سے زیادہ دور کرنے کے لیے ہیرے کے پہیوں کا استعمال کرتے ہوئے پتلا کیا جاتا ہے۔

7. پیسنا:

اس عمل میں چھوٹے سائز کے بوران کاربائیڈ یا ڈائمنڈ ابریسیو کا استعمال کرتے ہوئے کچا پیسنا اور باریک پیسنا شامل ہے تاکہ پتلا ہونے کے دوران بقایا نقصانات اور نئے نقصانات کو دور کیا جا سکے۔

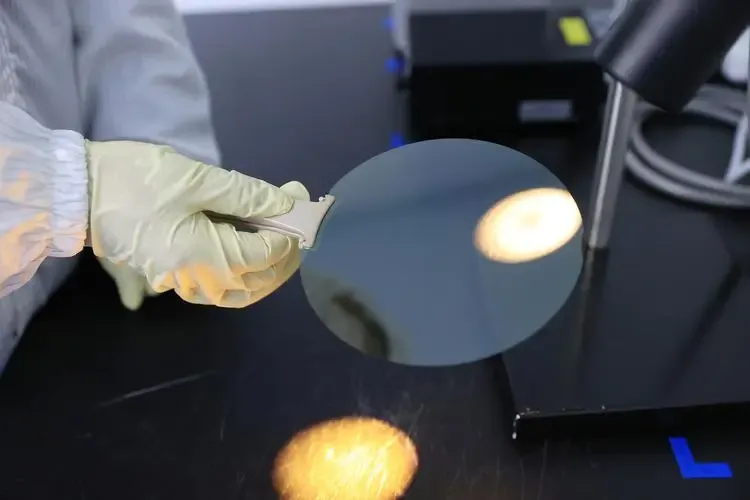

8. پالش کرنا:

آخری مراحل میں ایلومینا یا سلیکون آکسائیڈ رگڑنے کا استعمال کرتے ہوئے کھردرا پالش کرنا اور باریک پالش کرنا شامل ہے۔ پالش کرنے والا مائع سطح کو نرم کرتا ہے، جسے پھر میکانکی طور پر کھرچنے والے مواد سے ہٹا دیا جاتا ہے۔ یہ قدم ایک ہموار اور غیر محفوظ سطح کو یقینی بناتا ہے۔

9. صفائی:

پروسیسنگ کے مراحل سے بچ جانے والے ذرات، دھاتیں، آکسائیڈ فلمیں، نامیاتی باقیات اور دیگر آلودگیوں کو ہٹانا۔

پوسٹ ٹائم: مئی 15-2024