ایپیٹیکسیل پرت ایک مخصوص سنگل کرسٹل فلم ہے جو ویفر پر ایپیٹیکسیل عمل کے ذریعے اگائی جاتی ہے، اور سبسٹریٹ ویفر اور ایپیٹیکسیل فلم کو ایپیٹیکسیل ویفر کہا جاتا ہے۔ سلیکون کاربائیڈ ایپیٹیکسیل تہہ کو کنڈکٹیو سلکان کاربائیڈ سبسٹریٹ پر بڑھا کر، سلکان کاربائیڈ یکساں ایپیٹیکسیل ویفر کو مزید Schottky diodes، MOSFETs، IGBTs اور دیگر پاور ڈیوائسز میں تیار کیا جا سکتا ہے، جن میں 4H-SiC سبسٹریٹ سب سے زیادہ استعمال ہوتا ہے۔

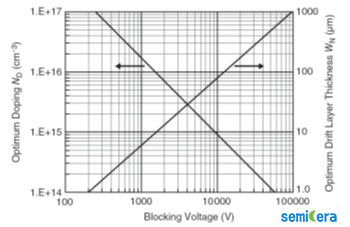

سلیکن کاربائیڈ پاور ڈیوائس اور روایتی سلکان پاور ڈیوائس کے مختلف مینوفیکچرنگ کے عمل کی وجہ سے، یہ براہ راست سلکان کاربائیڈ سنگل کرسٹل مواد پر نہیں بنایا جا سکتا۔ کنڈکٹیو سنگل کرسٹل سبسٹریٹ پر اضافی اعلیٰ معیار کے ایپیٹیکسیل مواد کو اگایا جانا چاہیے، اور مختلف آلات کو ایپیٹیکسیل پرت پر تیار کرنا چاہیے۔ لہذا، ایپیٹیکسیل پرت کے معیار کا آلہ کی کارکردگی پر بہت زیادہ اثر پڑتا ہے۔ مختلف پاور ڈیوائسز کی کارکردگی میں بہتری ایپیٹیکسیل پرت کی موٹائی، ڈوپنگ ارتکاز اور نقائص کے لیے بھی اعلیٰ تقاضوں کو آگے بڑھاتی ہے۔

انجیر۔ 1. ڈوپنگ ارتکاز اور یونی پولر ڈیوائس کی ایپیٹیکسیل پرت کی موٹائی اور بلاکنگ وولٹیج کے درمیان تعلق

ایس آئی سی ایپیٹیکسیل پرت کی تیاری کے طریقوں میں بنیادی طور پر بخارات کی نشوونما کا طریقہ، مائع مرحلہ ایپیٹیکسیل گروتھ (ایل پی ای)، مالیکیولر بیم ایپیٹیکسیل گروتھ (ایم بی ای) اور کیمیائی بخارات جمع (سی وی ڈی) شامل ہیں۔ فی الحال، کیمیائی بخارات جمع کرنا (CVD) کارخانوں میں بڑے پیمانے پر پیداوار کے لیے استعمال ہونے والا بنیادی طریقہ ہے۔

| تیاری کا طریقہ | عمل کے فوائد | عمل کے نقصانات |

|

مائع فیز ایپیٹیکسیل گروتھ

(LPE)

|

آسان سامان کی ضروریات اور کم لاگت ترقی کے طریقے۔ |

ایپیٹیکسیل پرت کی سطح کی شکل کو کنٹرول کرنا مشکل ہے۔ سامان ایک ہی وقت میں ایک سے زیادہ ویفرز کو ختم نہیں کر سکتا، بڑے پیمانے پر پیداوار کو محدود کرتا ہے۔ |

|

مالیکیولر بیم ایپیٹیکسیل گروتھ (MBE)

|

مختلف SiC کرسٹل epitaxial تہوں کو کم نمو کے درجہ حرارت پر اگایا جا سکتا ہے۔ |

آلات ویکیوم کی ضروریات زیادہ اور مہنگی ہیں۔ epitaxial تہہ کی سست ترقی کی شرح |

|

کیمیائی بخارات جمع (CVD) |

فیکٹریوں میں بڑے پیمانے پر پیداوار کے لیے سب سے اہم طریقہ۔ موٹی ایپیٹیکسیل تہوں کو بڑھتے ہوئے شرح نمو کو ٹھیک ٹھیک کنٹرول کیا جا سکتا ہے۔ |

SiC ایپیٹیکسیل تہوں میں اب بھی مختلف نقائص ہیں جو ڈیوائس کی خصوصیات کو متاثر کرتے ہیں، لہذا SiC کے لیے اپیٹیکسیل گروتھ کے عمل کو مسلسل بہتر بنانے کی ضرورت ہے۔ٹی سیضرورت ہے، سیمیسیرا دیکھیںٹی اے سی پروڈکٹ) |

|

بخارات کی نشوونما کا طریقہ

|

اسی آلات کا استعمال کرتے ہوئے جیسا کہ SiC کرسٹل کھینچنا، عمل کرسٹل کھینچنے سے قدرے مختلف ہے۔ بالغ سامان، کم قیمت |

SiC کا غیر مساوی بخارات اس کے بخارات کو اعلیٰ معیار کی ایپیٹیکسیل تہوں کو اگانے کے لیے استعمال کرنا مشکل بنا دیتا ہے۔ |

انجیر۔ 2. epitaxial پرت کی تیاری کے اہم طریقوں کا موازنہ

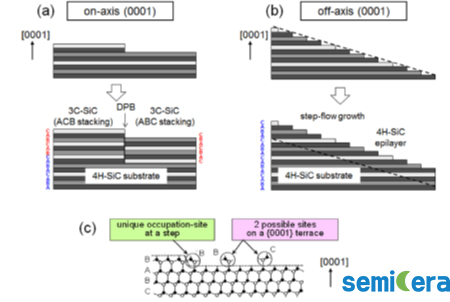

ایک مخصوص جھکاؤ والے زاویہ کے ساتھ آف محور {0001} سبسٹریٹ پر، جیسا کہ شکل 2(b) میں دکھایا گیا ہے، قدمی سطح کی کثافت بڑی ہے، اور قدمی سطح کا سائز چھوٹا ہے، اور کرسٹل نیوکلیشن آسان نہیں ہے۔ قدم کی سطح پر ہوتا ہے، لیکن زیادہ کثرت سے قدم کے ضم ہونے والے مقام پر ہوتا ہے۔ اس صورت میں، صرف ایک نیوکلیٹنگ کلید ہے. لہذا، ایپیٹیکسیل پرت سبسٹریٹ کے اسٹیکنگ آرڈر کو مکمل طور پر نقل کر سکتی ہے، اس طرح کثیر قسم کے بقائے باہمی کا مسئلہ ختم ہو جاتا ہے۔

انجیر۔ 3. 4H-SiC سٹیپ کنٹرول ایپیٹیکسی طریقہ کا جسمانی عمل کا خاکہ

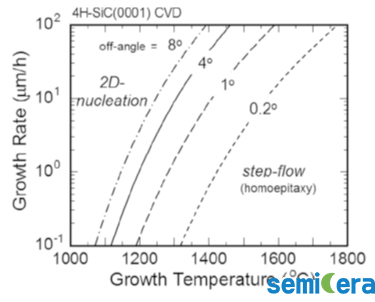

انجیر۔ 4. 4H-SiC مرحلہ وار کنٹرول شدہ ایپیٹیکسی طریقہ سے CVD کی ترقی کے لیے نازک حالات

انجیر۔ 5. 4H-SiC ایپیٹیکسی میں مختلف سلیکون ذرائع کے تحت شرح نمو کا موازنہ

اس وقت، سلکان کاربائیڈ ایپیٹیکسی ٹیکنالوجی کم اور درمیانے وولٹیج ایپلی کیشنز (جیسے 1200 وولٹ کے آلات) میں نسبتاً پختہ ہے۔ موٹائی کی یکسانیت، ڈوپنگ ارتکاز کی یکسانیت اور ایپیٹیکسیل پرت کی خرابی کی تقسیم نسبتاً اچھی سطح تک پہنچ سکتی ہے، جو بنیادی طور پر درمیانی اور کم وولٹیج SBD (Schottky diode)، MOS (میٹل آکسائیڈ سیمی کنڈکٹر فیلڈ ایفیکٹ ٹرانزسٹر)، JBS (JBS) کی ضروریات کو پورا کر سکتی ہے۔ جنکشن ڈایڈڈ) اور دیگر آلات۔

تاہم، ہائی پریشر کے میدان میں، epitaxial wafers کو اب بھی بہت سے چیلنجوں پر قابو پانے کی ضرورت ہے۔ مثال کے طور پر، ایسے آلات کے لیے جن کو 10,000 وولٹ برداشت کرنے کی ضرورت ہوتی ہے، epitaxial تہہ کی موٹائی تقریباً 100μm ہونی چاہیے۔ کم وولٹیج والے آلات کے مقابلے میں، ایپیٹیکسیل پرت کی موٹائی اور ڈوپنگ ارتکاز کی یکسانیت بہت مختلف ہے، خاص طور پر ڈوپنگ کے ارتکاز کی یکسانیت۔ ایک ہی وقت میں، epitaxial تہہ میں مثلث کی خرابی بھی آلے کی مجموعی کارکردگی کو تباہ کر دے گی۔ ہائی وولٹیج ایپلی کیشنز میں، ڈیوائس کی قسمیں دوئبرووی آلات کا استعمال کرتی ہیں، جن کے لیے اپیٹیکسیل پرت میں اعلیٰ اقلیتی زندگی کی ضرورت ہوتی ہے، لہذا اس عمل کو اقلیتی زندگی کو بہتر بنانے کے لیے بہتر بنانے کی ضرورت ہے۔

اس وقت، گھریلو ایپیٹیکسی بنیادی طور پر 4 انچ اور 6 انچ ہے، اور بڑے سائز کے سلکان کاربائیڈ ایپیٹیکسی کا تناسب سال بہ سال بڑھ رہا ہے۔ سلیکن کاربائڈ ایپیٹیکسیل شیٹ کا سائز بنیادی طور پر سلکان کاربائڈ سبسٹریٹ کے سائز سے محدود ہے۔ اس وقت، 6 انچ کے سلکان کاربائیڈ سبسٹریٹ کو کمرشلائز کیا گیا ہے، لہذا سلکان کاربائیڈ ایپیٹیکسیل آہستہ آہستہ 4 انچ سے 6 انچ تک منتقل ہو رہا ہے۔ سلکان کاربائیڈ سبسٹریٹ کی تیاری کی ٹیکنالوجی اور صلاحیت میں توسیع کی مسلسل بہتری کے ساتھ، سلکان کاربائیڈ سبسٹریٹ کی قیمت بتدریج کم ہو رہی ہے۔ ایپیٹیکسیل شیٹ کی قیمت کی تشکیل میں، سبسٹریٹ لاگت کا 50% سے زیادہ ہے، لہذا سبسٹریٹ کی قیمت میں کمی کے ساتھ، سلکان کاربائیڈ ایپیٹیکسیل شیٹ کی قیمت میں بھی کمی متوقع ہے۔

پوسٹ ٹائم: جون-03-2024