SiC سنگل کرسٹل کے استعمال کی تیز رفتار ترقیCVD-SiC بلکSublimation طریقہ کے ذریعے ماخذ

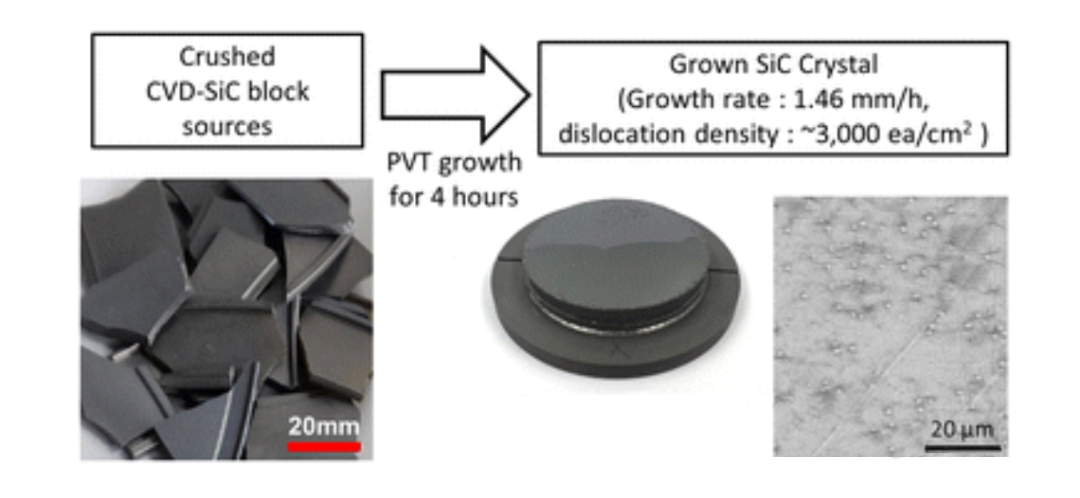

ری سائیکل کا استعمال کرتے ہوئےCVD-SiC بلاکسSiC ماخذ کے طور پر، SiC کرسٹل PVT طریقہ کے ذریعے 1.46 mm/h کی شرح سے کامیابی کے ساتھ اگائے گئے۔ بڑھے ہوئے کرسٹل کی مائکرو پائپ اور نقل مکانی کی کثافت اس بات کی نشاندہی کرتی ہے کہ بلند شرح نمو کے باوجود، کرسٹل کا معیار بہترین ہے۔

سلکان کاربائیڈ (SiC)ہائی وولٹیج، ہائی پاور، اور ہائی فریکوئنسی میں ایپلی کیشنز کے لیے بہترین خصوصیات کے ساتھ ایک وسیع بینڈ گیپ سیمی کنڈکٹر ہے۔ حالیہ برسوں میں اس کی مانگ میں تیزی سے اضافہ ہوا ہے، خاص طور پر پاور سیمی کنڈکٹر فیلڈ میں۔ پاور سیمی کنڈکٹر ایپلی کیشنز کے لیے، SiC سنگل کرسٹل کو 2100-2500 ° C پر اعلی طہارت کے SiC ماخذ کو سبلیمیٹ کرکے اگایا جاتا ہے، پھر فزیکل ویپر ٹرانسپورٹ (PVT) طریقہ استعمال کرتے ہوئے سیڈ کرسٹل پر دوبارہ تشکیل دیا جاتا ہے، جس کے بعد ویفرز پر سنگل کرسٹل سبسٹریٹس حاصل کرنے کے لیے پروسیسنگ کی جاتی ہے۔ . روایتی طور پر،ایس سی کرسٹلکرسٹل پن کو کنٹرول کرنے کے لیے 0.3 سے 0.8 ملی میٹر فی گھنٹہ کی شرح نمو پر PVT طریقہ استعمال کرتے ہوئے اگایا جاتا ہے، جو کہ سیمی کنڈکٹر ایپلی کیشنز میں استعمال ہونے والے دوسرے سنگل کرسٹل مواد کے مقابلے نسبتاً سست ہے۔ جب PVT طریقہ استعمال کرتے ہوئے اعلی شرح نمو پر SiC کرسٹل اگائے جاتے ہیں، تو معیار کی تنزلی بشمول کاربن کی شمولیت، پاکیزگی میں کمی، پولی کرسٹل نمو، اناج کی باؤنڈری کی تشکیل، اور نقل مکانی اور پورسٹی نقائص کو مسترد نہیں کیا گیا ہے۔ لہذا، SiC کی تیز رفتار ترقی نہیں ہوئی ہے، اور SiC کی سست شرح نمو SiC سبسٹریٹس کی پیداوری میں ایک بڑی رکاوٹ رہی ہے۔

دوسری طرف، SiC کی تیز رفتار نمو کے بارے میں حالیہ رپورٹوں میں PVT طریقہ کے بجائے اعلی درجہ حرارت کیمیکل بخارات جمع کرنے (HTCVD) کے طریقے استعمال کیے گئے ہیں۔ HTCVD طریقہ ری ایکٹر میں SiC ماخذ کے طور پر Si اور C پر مشتمل بخارات کا استعمال کرتا ہے۔ HTCVD کو ابھی تک SiC کی بڑے پیمانے پر پیداوار کے لیے استعمال نہیں کیا گیا ہے اور اسے کمرشلائزیشن کے لیے مزید تحقیق اور ترقی کی ضرورت ہے۔ دلچسپ بات یہ ہے کہ ∼3 ملی میٹر فی گھنٹہ کی بلند شرح نمو پر بھی، HTCVD طریقہ استعمال کرتے ہوئے SiC سنگل کرسٹل اچھے کرسٹل کوالٹی کے ساتھ اگائے جا سکتے ہیں۔ دریں اثنا، SiC اجزاء کو سخت ماحول کے تحت سیمی کنڈکٹر کے عمل میں استعمال کیا گیا ہے جو انتہائی اعلی پاکیزگی کے عمل کے کنٹرول کی ضرورت ہوتی ہے. سیمی کنڈکٹر پراسیس ایپلی کیشنز کے لیے، ∼99.9999% (∼6N) پیوریٹی SiC اجزاء عام طور پر میتھیلٹریکلوروسیلین (CH3Cl3Si, MTS) سے CVD عمل کے ذریعے تیار کیے جاتے ہیں۔ تاہم، CVD-SiC اجزاء کی اعلیٰ پاکیزگی کے باوجود، انہیں استعمال کے بعد ضائع کر دیا گیا ہے۔ حال ہی میں، رد کیے گئے CVD-SiC اجزاء کو کرسٹل کی نمو کے لیے SiC ذرائع کے طور پر سمجھا جاتا ہے، حالانکہ کرشنگ اور پیوریفیکیشن سمیت کچھ بحالی کے عمل کو اب بھی کرسٹل گروتھ سورس کے اعلی مطالبات کو پورا کرنے کی ضرورت ہے۔ اس مطالعہ میں، ہم نے ضائع شدہ CVD-SiC بلاکس کا استعمال کیا تاکہ مواد کو ری سائیکل کرنے کے لیے SiC کرسٹل کو بڑھنے کے ذریعہ بنایا جا سکے۔ سنگل کرسٹل گروتھ کے لیے CVD-SiC بلاکس کو سائز پر قابو پانے والے کرشڈ بلاکس کے طور پر تیار کیا گیا تھا، جو PVT کے عمل میں عام طور پر استعمال ہونے والے تجارتی SiC پاؤڈر کے مقابلے میں شکل اور سائز میں نمایاں طور پر مختلف تھے، اس لیے SiC سنگل کرسٹل گروتھ کے رویے میں نمایاں ہونے کی توقع تھی۔ مختلف ایس آئی سی سنگل کرسٹل گروتھ کے تجربات کرنے سے پہلے، اعلی شرح نمو حاصل کرنے کے لیے کمپیوٹر سمولیشن کیے گئے تھے، اور تھرمل زون کو سنگل کرسٹل گروتھ کے لیے ترتیب دیا گیا تھا۔ کرسٹل کی نمو کے بعد، بڑھے ہوئے کرسٹل کی جانچ کراس سیکشنل ٹوموگرافی، مائیکرو رامن سپیکٹروسکوپی، ہائی ریزولوشن ایکس رے ڈفریکشن، اور سنکروٹرون وائٹ بیم ایکس رے ٹپوگرافی کے ذریعے کی گئی۔

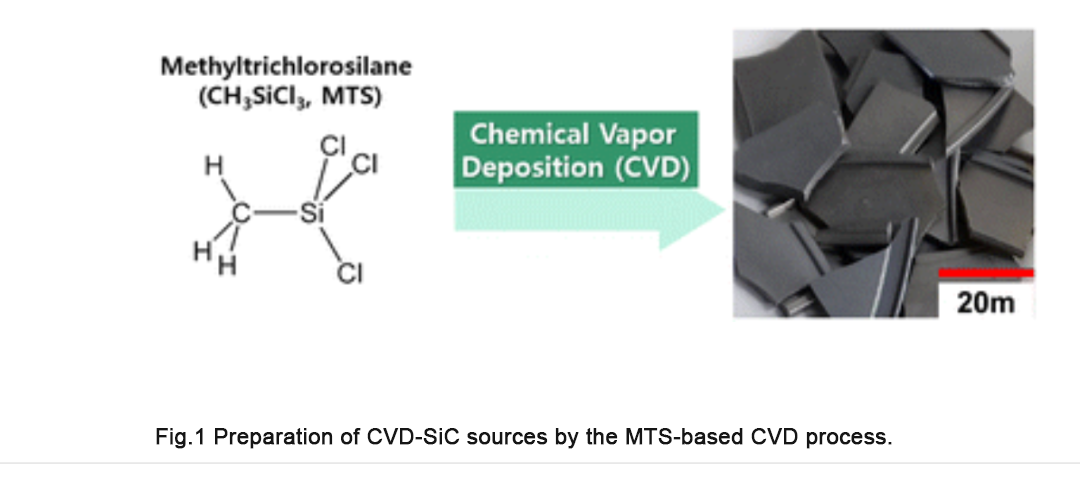

شکل 1 اس مطالعہ میں SiC کرسٹل کی PVT ترقی کے لئے استعمال ہونے والے CVD-SiC ذریعہ کو ظاہر کرتا ہے۔ جیسا کہ تعارف میں بیان کیا گیا ہے، CVD-SiC اجزاء کو CVD عمل کے ذریعے MTS سے ترکیب کیا گیا اور میکانیکل پروسیسنگ کے ذریعے سیمی کنڈکٹر کے استعمال کے لیے شکل دی گئی۔ سیمی کنڈکٹر پروسیس ایپلی کیشنز کے لیے چالکتا حاصل کرنے کے لیے N کو CVD عمل میں ڈوپ کیا گیا تھا۔ سیمی کنڈکٹر کے عمل میں استعمال کے بعد، CVD-SiC اجزاء کو کرسٹل کی نمو کے لیے ذریعہ تیار کرنے کے لیے کچل دیا گیا، جیسا کہ شکل 1 میں دکھایا گیا ہے۔ 49.75 ملی میٹر

شکل 1: CVD-SiC ذریعہ MTS پر مبنی CVD عمل کے ذریعہ تیار کیا گیا ہے۔

شکل 1: CVD-SiC ذریعہ MTS پر مبنی CVD عمل کے ذریعہ تیار کیا گیا ہے۔

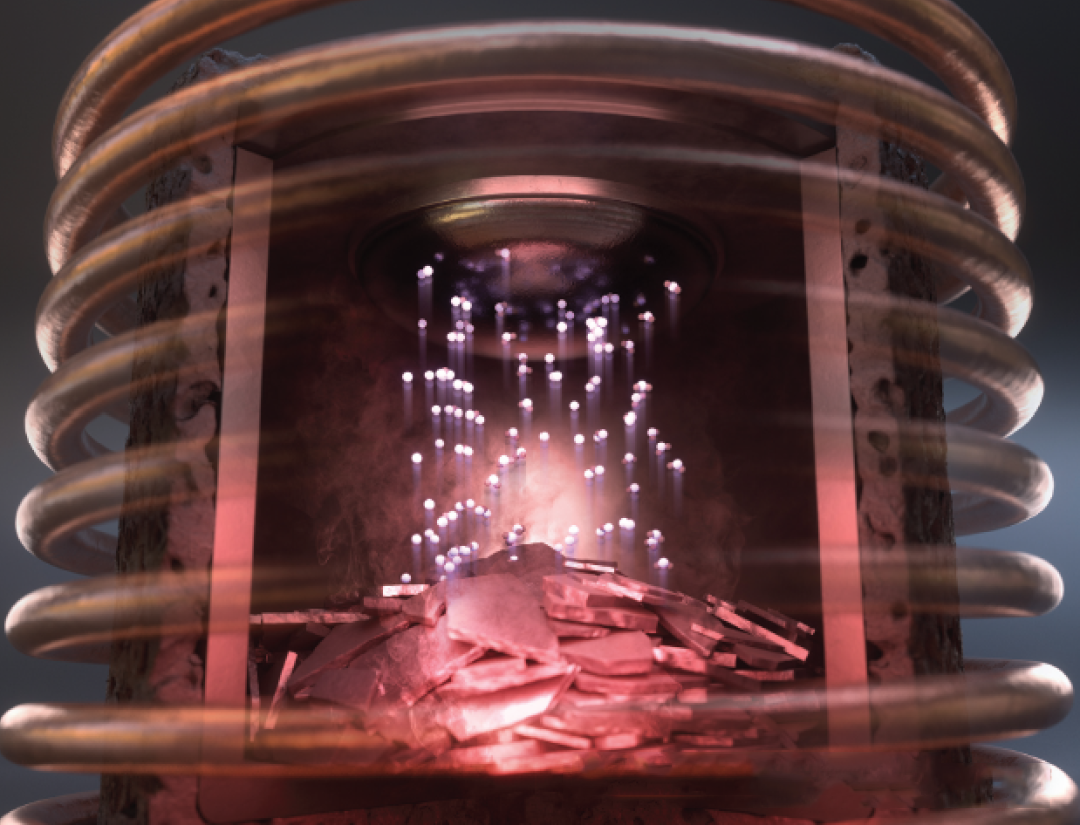

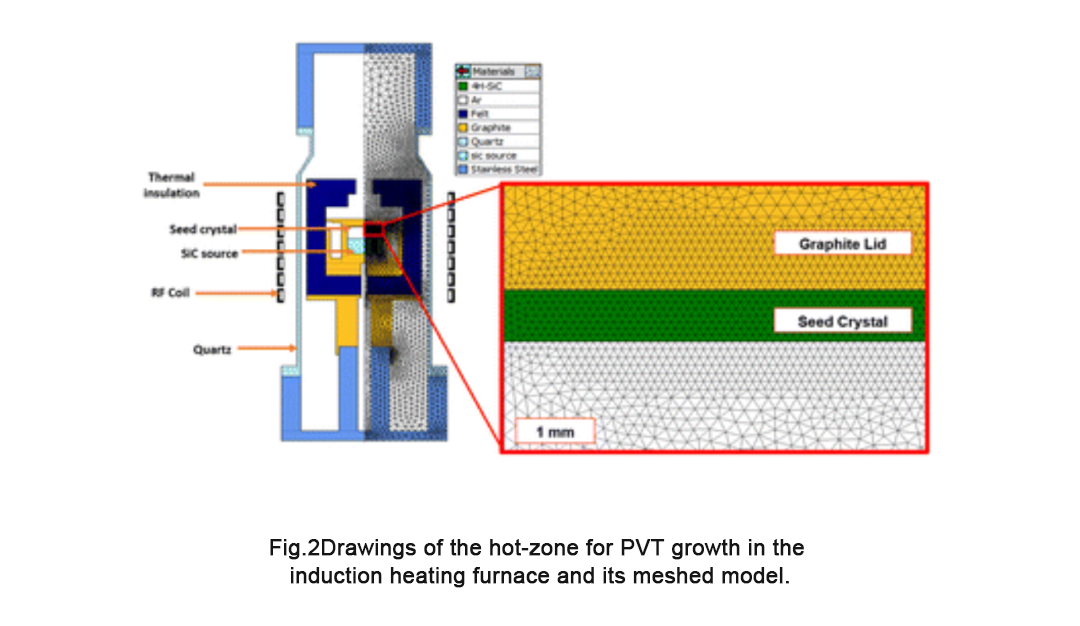

شکل 1 میں دکھائے گئے CVD-SiC ماخذ کا استعمال کرتے ہوئے، SiC کرسٹل PVT طریقہ سے انڈکشن ہیٹنگ فرنس میں اگائے گئے تھے۔ تھرمل زون میں درجہ حرارت کی تقسیم کا جائزہ لینے کے لیے، کمرشل سمولیشن کوڈ VR-PVT 8.2 (STR، جمہوریہ سربیا) استعمال کیا گیا۔ تھرمل زون والے ری ایکٹر کو 2D محوری ماڈل کے طور پر بنایا گیا تھا، جیسا کہ شکل 2 میں دکھایا گیا ہے، اس کے میش ماڈل کے ساتھ۔ تخروپن میں استعمال ہونے والے تمام مواد کو شکل 2 میں دکھایا گیا ہے، اور ان کی خصوصیات جدول 1 میں درج ہیں۔ تخروپن کے نتائج کی بنیاد پر، SiC کرسٹل کو PVT طریقہ استعمال کرتے ہوئے 2250–2350 ° C کے درجہ حرارت کی حد میں Ar ماحول میں اگایا گیا تھا۔ 35 ٹور 4 گھنٹے کے لیے۔ ایک 4° آف محور 4H-SiC ویفر کو SiC بیج کے طور پر استعمال کیا گیا تھا۔ بڑھے ہوئے کرسٹل کی جانچ مائیکرو رامن سپیکٹروسکوپی (وائٹیک، یو ایچ ٹی ایس 300، جرمنی) اور ہائی ریزولوشن XRD (HRXRD، X'Pert-PROMED، PANalytical، Netherlands) کے ذریعے کی گئی۔ بڑھے ہوئے SiC کرسٹل میں نجاست کے ارتکاز کی جانچ ڈائنامک سیکنڈری آئن ماس سپیکٹرو میٹری (SIMS، Cameca IMS-6f، France) کے ذریعے کی گئی۔ پوہانگ لائٹ سورس پر سنکروٹرون وائٹ بیم ایکس رے ٹپوگرافی کا استعمال کرتے ہوئے بڑھے ہوئے کرسٹل کی نقل مکانی کی کثافت کا اندازہ کیا گیا۔

شکل 2: تھرمل زون ڈایاگرام اور پی وی ٹی کی نمو کا میش ماڈل انڈکشن ہیٹنگ فرنس میں۔

شکل 2: تھرمل زون ڈایاگرام اور پی وی ٹی کی نمو کا میش ماڈل انڈکشن ہیٹنگ فرنس میں۔

چونکہ HTCVD اور PVT طریقے نمو کے محاذ پر گیس-ٹھوس مرحلے کے توازن کے تحت کرسٹل اگاتے ہیں، اس لیے HTCVD طریقہ کار کے ذریعے SiC کی تیز رفتار ترقی نے اس مطالعہ میں PVT طریقہ کے ذریعے SiC کی تیز رفتار ترقی کے چیلنج کو جنم دیا۔ HTCVD طریقہ ایک گیس ذریعہ استعمال کرتا ہے جو آسانی سے بہاؤ کو کنٹرول کرتا ہے، جبکہ PVT طریقہ ایک ٹھوس ذریعہ استعمال کرتا ہے جو براہ راست بہاؤ کو کنٹرول نہیں کرتا ہے۔ PVT طریقہ کار میں گروتھ فرنٹ کو فراہم کردہ بہاؤ کی شرح کو درجہ حرارت کی تقسیم کے کنٹرول کے ذریعے ٹھوس ماخذ کی سربلندی کی شرح سے کنٹرول کیا جا سکتا ہے، لیکن عملی نمو کے نظام میں درجہ حرارت کی تقسیم کا درست کنٹرول حاصل کرنا آسان نہیں ہے۔

PVT ری ایکٹر میں سورس کا درجہ حرارت بڑھا کر، سورس کی سربلیشن ریٹ کو بڑھا کر SiC کی شرح نمو میں اضافہ کیا جا سکتا ہے۔ مستحکم کرسٹل نمو حاصل کرنے کے لیے، نمو کے محاذ پر درجہ حرارت کا کنٹرول بہت ضروری ہے۔ پولی کرسٹلز کی تشکیل کے بغیر شرح نمو کو بڑھانے کے لیے، گروتھ فرنٹ پر ایک اعلی درجہ حرارت کا میلان حاصل کرنے کی ضرورت ہے، جیسا کہ HTCVD طریقہ کے ذریعے SIC گروتھ سے دکھایا گیا ہے۔ ٹوپی کے پچھلے حصے میں ناکافی عمودی حرارت کی ترسیل کو نمو کے سامنے پر جمع ہونے والی حرارت کو تھرمل تابکاری کے ذریعے نمو کی سطح پر ختم کر دینا چاہیے، جس سے اضافی سطحوں کی تشکیل ہوتی ہے، یعنی پولی کرسٹل نمو۔

PVT طریقہ کار میں بڑے پیمانے پر منتقلی اور دوبارہ تشکیل دینے کے عمل دونوں HTCVD طریقہ سے بہت ملتے جلتے ہیں، حالانکہ وہ SiC ماخذ میں مختلف ہیں۔ اس کا مطلب یہ ہے کہ SiC کی تیز رفتار نمو اس وقت بھی قابل حصول ہے جب SiC سورس کی سربلندی کی شرح کافی زیادہ ہو۔ تاہم، PVT طریقہ کے ذریعے اعلیٰ ترقی کے حالات میں اعلیٰ معیار کے SiC سنگل کرسٹل کو حاصل کرنے میں کئی چیلنجز ہیں۔ کمرشل پاؤڈر میں عام طور پر چھوٹے اور بڑے ذرات کا مرکب ہوتا ہے۔ سطحی توانائی کے فرق کی وجہ سے، چھوٹے ذرات میں نسبتاً زیادہ ناپاکی کا ارتکاز ہوتا ہے اور بڑے ذرات سے پہلے سرفہرست ہوتا ہے، جس کی وجہ سے کرسٹل کی ابتدائی نشوونما کے مراحل میں نجاست کی زیادہ تعداد ہوتی ہے۔ مزید برآں، چونکہ ٹھوس SiC زیادہ درجہ حرارت پر C اور Si، SiC2 اور Si2C جیسے بخارات کی انواع میں گل جاتا ہے، ٹھوس C لامحالہ بنتا ہے جب SIC ماخذ PVT طریقہ کار میں سبلیمیٹ ہوتا ہے۔ اگر تشکیل شدہ ٹھوس C چھوٹا اور کافی ہلکا ہے تو، تیز رفتار ترقی کے حالات میں، چھوٹے C ذرات، جنہیں "C ڈسٹ" کہا جاتا ہے، مضبوط بڑے پیمانے پر منتقلی کے ذریعے کرسٹل کی سطح پر منتقل کیا جا سکتا ہے، جس کے نتیجے میں بڑھے ہوئے کرسٹل میں شمولیت ہوتی ہے۔ لہذا، دھاتی نجاست اور C ڈسٹ کو کم کرنے کے لیے، SiC ماخذ کے ذرہ کے سائز کو عام طور پر 200 μm سے کم قطر تک کنٹرول کیا جانا چاہیے، اور آہستہ آہستہ بڑے پیمانے پر منتقلی کو برقرار رکھنے اور فلوٹنگ کو خارج کرنے کے لیے شرح نمو ∼0.4 mm/h سے زیادہ نہیں ہونی چاہیے۔ سی دھول۔ دھاتی نجاست اور سی ڈسٹ بڑھے ہوئے SiC کرسٹل کے انحطاط کا باعث بنتے ہیں، جو PVT طریقہ کے ذریعے SiC کی تیز رفتار نشوونما میں بنیادی رکاوٹ ہیں۔

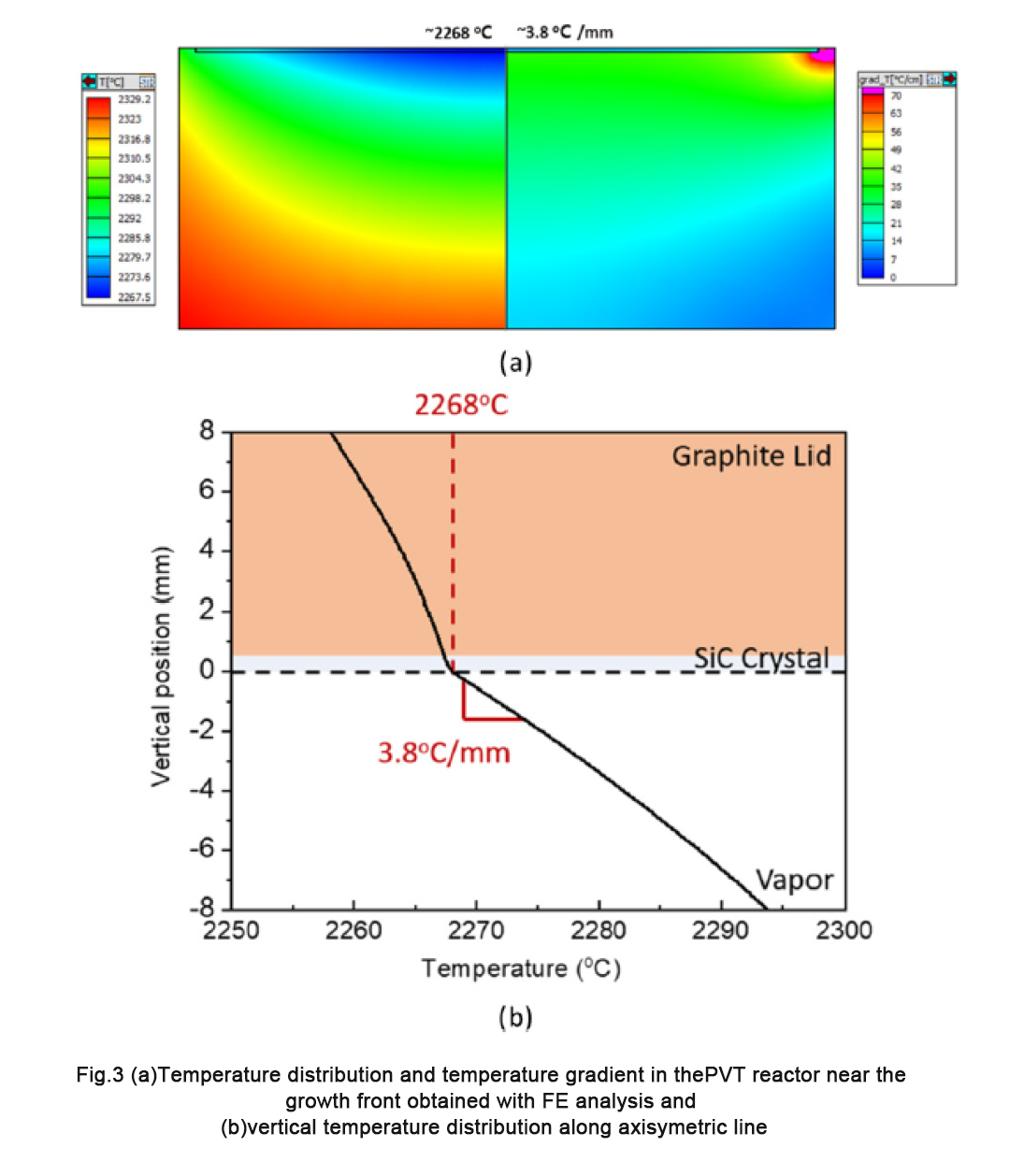

اس مطالعے میں، چھوٹے ذرات کے بغیر پسے ہوئے CVD-SiC ذرائع کا استعمال کیا گیا، جو مضبوط بڑے پیمانے پر منتقلی کے تحت تیرتی C ڈسٹ کو ختم کرتے ہیں۔ اس طرح، تھرمل زون کا ڈھانچہ تیزی سے SiC نمو حاصل کرنے کے لیے ملٹی فزکس سمولیشن پر مبنی PVT طریقہ استعمال کرتے ہوئے ڈیزائن کیا گیا تھا، اور مصنوعی درجہ حرارت کی تقسیم اور درجہ حرارت کا میلان شکل 3a میں دکھایا گیا ہے۔

شکل 3: (a) درجہ حرارت کی تقسیم اور درجہ حرارت کا میلان PVT ری ایکٹر کے نمو کے سامنے کے نزدیک محدود عنصر کے تجزیہ سے حاصل کیا جاتا ہے، اور (b) محوری لائن کے ساتھ عمودی درجہ حرارت کی تقسیم۔

1 °C/mm سے کم درجہ حرارت کے میلان کے تحت 0.3 سے 0.8 mm/h کی شرح نمو پر SiC کرسٹل اگانے کے لیے عام تھرمل زون کی ترتیبات کے مقابلے، اس مطالعے میں تھرمل زون کی ترتیبات میں درجہ حرارت کا نسبتاً بڑا میلان ہے ∼ ∼2268 °C کے بڑھنے والے درجہ حرارت پر 3.8 °C/mm۔ اس مطالعہ میں درجہ حرارت کے میلان کی قدر HTCVD طریقہ استعمال کرتے ہوئے 2.4 mm/h کی شرح سے SiC کی تیز رفتار نمو سے موازنہ ہے، جہاں درجہ حرارت کا میلان ∼ 14 °C/mm پر سیٹ کیا گیا ہے۔ شکل 3b میں دکھائی گئی عمودی درجہ حرارت کی تقسیم سے، ہم نے اس بات کی تصدیق کی کہ کوئی بھی معکوس درجہ حرارت کا میلان جو پولی کرسٹلز تشکیل دے سکتا ہے ترقی کے محاذ کے قریب موجود نہیں تھا، جیسا کہ ادب میں بیان کیا گیا ہے۔

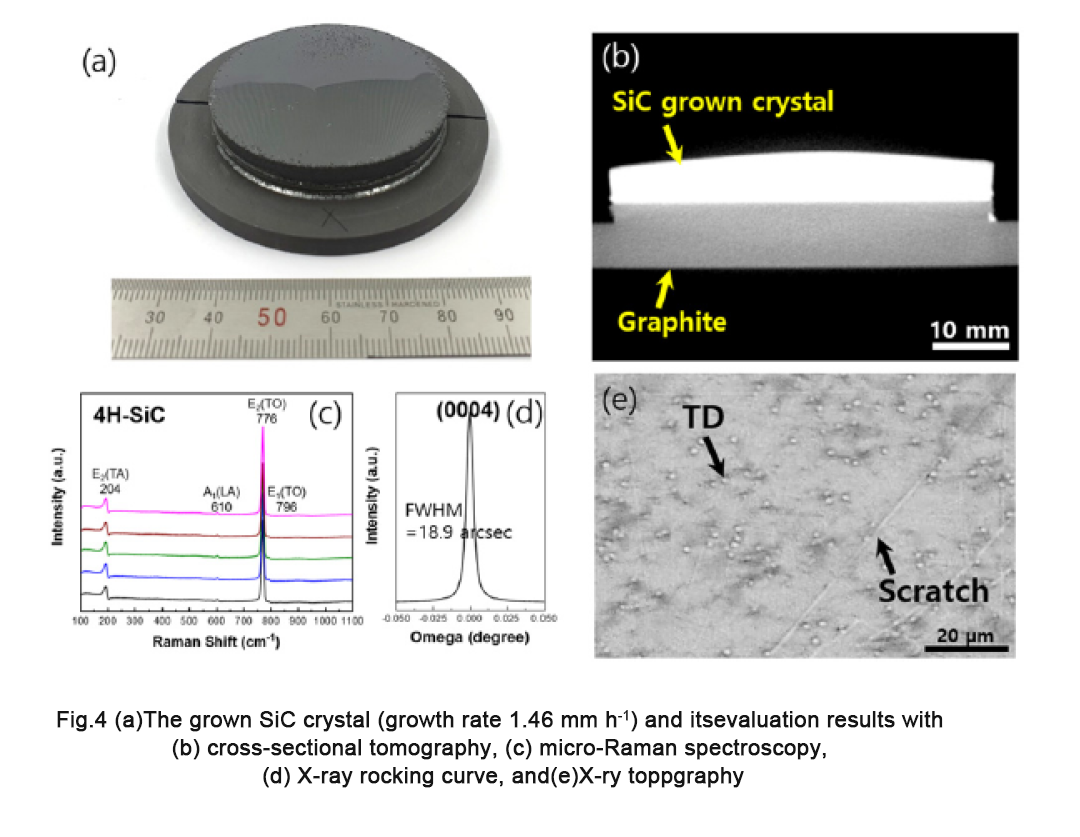

PVT سسٹم کا استعمال کرتے ہوئے، SiC کرسٹل CVD-SiC ماخذ سے 4 گھنٹے کے لیے اگائے گئے، جیسا کہ اعداد و شمار 2 اور 3 میں دکھایا گیا ہے۔ بڑھے ہوئے SiC سے ایک نمائندہ SiC کرسٹل نمو کو شکل 4a میں دکھایا گیا ہے۔ شکل 4a میں دکھائے گئے SiC کرسٹل کی موٹائی اور شرح نمو بالترتیب 5.84 mm اور 1.46 mm/h ہے۔ شکل 4a میں دکھائے گئے SIC کرسٹل کے معیار، پولی ٹائپ، مورفولوجی، اور پاکیزگی پر SiC ماخذ کے اثرات کی چھان بین کی گئی، جیسا کہ اعداد و شمار 4b-e میں دکھایا گیا ہے۔ شکل 4b میں کراس سیکشنل ٹوموگرافی امیج سے پتہ چلتا ہے کہ کرسٹل کی نشوونما سب سے زیادہ نمو کے حالات کی وجہ سے محدب کی شکل میں تھی۔ تاہم، شکل 4c میں مائیکرو رامن سپیکٹروسکوپی نے بغیر کسی پولی ٹائپ انکلوژن کے 4H-SiC کے ایک مرحلے کے طور پر بڑھے ہوئے کرسٹل کی نشاندہی کی۔ ایکس رے راکنگ کریو تجزیہ سے حاصل کردہ (0004) چوٹی کی FWHM ویلیو 18.9 آرک سیکنڈ تھی، جو اچھے کرسٹل کوالٹی کی بھی تصدیق کرتی ہے۔

شکل 4: (a) بڑھے ہوئے SiC کرسٹل (1.46 ملی میٹر فی گھنٹہ کی شرح نمو) اور اس کی تشخیص کے نتائج (b) کراس سیکشنل ٹوموگرافی، (c) مائکرو رامن سپیکٹروسکوپی، (d) ایکس رے راکنگ وکر، اور ( ای) ایکس رے ٹپوگرافی۔

شکل 4e سفید بیم ایکس رے ٹپوگرافی کو ظاہر کرتا ہے جو بڑھے ہوئے کرسٹل کے پالش شدہ ویفر میں خروںچ اور تھریڈنگ ڈس لوکیشنز کی نشاندہی کرتا ہے۔ بڑھے ہوئے کرسٹل کی سندچیوتی کثافت ∼3000 ea/cm²، بیج کرسٹل کی سندچیوتی کثافت سے قدرے زیادہ تھی، جو ∼2000 ea/cm² تھی۔ بڑھے ہوئے کرسٹل میں نسبتاً کم سندچیوتی کثافت ہونے کی تصدیق کی گئی تھی، جو تجارتی ویفرز کے کرسٹل کے معیار کے مقابلے میں ہے۔ دلچسپ بات یہ ہے کہ بڑے درجہ حرارت کے میلان کے تحت پسے ہوئے CVD-SiC ذریعہ کے ساتھ PVT طریقہ استعمال کرتے ہوئے SiC کرسٹل کی تیز رفتار نمو حاصل کی گئی۔ بڑھے ہوئے کرسٹل میں B، Al، اور N کے ارتکاز بالترتیب 2.18 × 10¹⁶، 7.61 × 10¹⁵، اور 1.98 × 10¹⁹ ایٹم/cm³ تھے۔ بڑھے ہوئے کرسٹل میں P کا ارتکاز پتہ لگانے کی حد (<1.0 × 10¹⁴ ایٹم/cm³) سے نیچے تھا۔ چارج کیریئرز کے لیے ناپاکی کا ارتکاز کافی کم تھا، سوائے N کے، جسے CVD عمل کے دوران جان بوجھ کر ڈوپ کیا گیا تھا۔

اگرچہ اس مطالعے میں کرسٹل کی نمو تجارتی مصنوعات کو مدنظر رکھتے ہوئے چھوٹے پیمانے پر تھی، لیکن PVT طریقہ کے ذریعے CVD-SiC سورس کا استعمال کرتے ہوئے اچھے کرسٹل کوالٹی کے ساتھ تیز رفتار SiC نمو کے کامیاب مظاہرے کے اہم مضمرات ہیں۔ چونکہ CVD-SiC ذرائع، اپنی بہترین خصوصیات کے باوجود، ضائع شدہ مواد کی ری سائیکلنگ کے ذریعے لاگت سے مسابقتی ہیں، اس لیے ہم امید کرتے ہیں کہ SiC پاؤڈر کے ذرائع کو تبدیل کرنے کے لیے ان کے وسیع پیمانے پر استعمال کی امید ہے۔ SiC کی تیز رفتار ترقی کے لیے CVD-SiC ذرائع کو لاگو کرنے کے لیے، PVT سسٹم میں درجہ حرارت کی تقسیم کو بہتر بنانے کی ضرورت ہے، جس سے مستقبل کی تحقیق کے لیے مزید سوالات پیدا ہوتے ہیں۔

نتیجہ

اس مطالعے میں، PVT طریقہ کے ذریعے اعلی درجہ حرارت کے تدریجی حالات میں پسے ہوئے CVD-SiC بلاکس کا استعمال کرتے ہوئے تیز رفتار SiC کرسٹل نمو کا کامیاب مظاہرہ حاصل کیا گیا۔ دلچسپ بات یہ ہے کہ ایس آئی سی کرسٹل کی تیز رفتار نمو کا احساس ایس سی سورس کو پی وی ٹی طریقہ سے تبدیل کرکے کیا گیا۔ اس طریقہ کار سے SiC سنگل کرسٹل کی بڑے پیمانے پر پیداواری کارکردگی میں نمایاں اضافہ متوقع ہے، بالآخر SiC سبسٹریٹس کی یونٹ لاگت کو کم کرے گا اور اعلیٰ کارکردگی والے پاور ڈیوائسز کے وسیع پیمانے پر استعمال کو فروغ دے گا۔

پوسٹ ٹائم: جولائی 19-2024